钻孔灌注桩施工控制重点

钻孔灌注桩是一种在施工中进行的基础设施,它的建造方式是通过在地面或地下钻孔,然后将混凝土灌注到孔中来形成桩。

1.施工工艺流程

施工准备→桩位测量放样→搭建工作平台和埋设护筒→钻机就位→钻孔→清孔→成孔检 查→安放钢筋笼→灌注混凝土→凿桩头。

2.施工前工作

钻孔灌注桩施工应熟悉工程地质和水文地质资料。施工前应制订专项施工技术方案和安全技术方案、环境保护方案。对工程地质、水文地质或技术条件特别复杂的灌注桩,宜在施工前进行工艺试桩,包括施工工艺、机械设备、工程进度、质量控制等内容,并编写试桩总结,经监理工程师旁站、检查、验收批准后方可展开钻孔灌注桩的大面积施工。

3.平台搭建

桩位处于旱地时,可在原地适当平整并填土压实形成工作平台;位于浅水区时,宜采用筑岛法形成平台施工;位于深水区时,宜搭设钢制平台,当水位变动不大时可采用浮式工作平台; 在水流急或潮位涨落较大的水域,应搭设固定平台。平台应进行专项设计,并应符合有关规定。

4.埋设护筒

钻孔应采用埋设护筒的方法,对钻机进行导引和固定孔口、保持泥浆水头。桩位处于旱地或位于浅水区时,做好定位;在深水区设置护筒时,要确保护筒埋设后的稳定,四周宜用黏土围护,防止漏跑浆。护筒宜采用钢板卷制。在陆上或浅水区筑岛处的护筒,其内径应大于桩径至少 200mm,壁厚应能使护筒保持圆筒状且不变形;在水中以机械沉设的护筒,其内径和壁厚的大小,应根据护简的平而、垂直度偏差要求及长度等因素确定;对参与结构受力的护简,其内径、 壁厚及长度应符合设计规定。

护筒顶宜高于地面0.3m或水面1.0~2.0m,同时应高于桩顶设计高程1m。

护筒宜在混凝土浇筑完成后拔出,有留置护筒要求的除外。

5.钻孔用泥浆

(1)泥浆的配合比和配制方法宜通过试验确定,其性能应与钻孔方法、土层情况相适应。

(2)钻孔过程中,应随时对孔内泥浆的性能进行检测,不符合要求时应及时调整。

(3)钻孔泥浆宜进行循环处理后重复使用,减少排放量。对重要工程的钻孔桩施工,宜采用泥浆处理器进行泥浆的循环。

(4)施工完成后废弃的泥浆应采取先集中沉淀再处理的措施,严禁随意排放,污染环境和水域。

6.钻孔

(1)钻机的选型宜根据孔径、孔深、桩位处的水文和地质情况、施工环境条件等因素综合确定,所选用的钻机及钻孔方法应能满足施工质量和施工安全的要求。

(2)钻机就位前,应对钻孔的各项准备工作进行检查;钻机安装后,其底座和顶端应平稳。 不论采用何种方法钻孔,开孔的孔位均必须准确;开钻时应慢速钻进,待导向部位或钻头全部进入地层后,方可正常钻进。钻机在钻进施工时不应产生位移或沉陷,否则应及时处理。分级 扩孔钻进施工时,应保持桩轴线一致。

(3)采用正、反循环回旋钻机(含潜水钻)钻孔时,宜根据成孔的不同阶段、不同地层及岩 层坡面等情况,采取不同的钻进工艺。减压钻进时,钻机的主吊钩始终应承受部分钻具的重力,孔底承受的钻压不应超过钻具重力之和(扣除浮力)的80%。

(4)采用冲击钻机冲击成孔时,应小冲程开孔,并应使初成孔的孔壁坚实、竖直、圆顺,能 起到导向的作用待钻进深度超过钻头全高加冲程后,方可进行正常的冲击。冲击钻进过程 中,应采取有效措施防止塌孔。掏取钻渣和停钻时,应及时向孔内补浆,保持水头高度。

(5)采用全护筒法钻进时,钻机应安装平正,压进的首节护简应竖直。钻孔开始后应随时检 测护筒的水平位置和竖直线,如发现偏移超出允许范围,应将护筒拔出,调整后重新压入钻进。

(6)采用旋挖钻机钻孔时,应根据不同的地质条件选用相应的钻头。钻进过程中应采取 有效措施严格控制钻进速度,避免进尺过快造成塌孔埋钻事故。钻头的升降速度宜控制在 0.75~0.80m/s,在粉砂层或亚砂土层中,升降速度应更加缓慢,泥浆初次注入时,应垂直向桩孔中间进行注浆。

(7)在钻孔排渣、提钻头除土或因故停钻时,应保持孔内具有规定的水位及要求的泥浆相 对密度和黏度。处理孔内事故或因故停钻时,必须将钻头提出孔外。

7.清孔

(1)钻孔深度达到设计高程后,应对孔径、孔深和孔的倾斜度进行检验,符合设计要求或 监理工程师要求后,方可进行清孔。清孔的方法应根据设计要求、钻孔方法、机具设备条件、地 层情况决定。不论采用何种清孔方法,在清孔排渣时,必须保持孔内水头,以防止坍孔。

(2)清孔后,泥浆的相对密度宜控制在1.03~1.10,对于冲击成孔的桩,可适当提高,但不 超过1.15。黏度宜为17~20Pa·s;含砂率小于2%,体率宜大于98%。清孔后的泥浆指 标,一般是从桩孔的顶、中、底部分别取样进行检测并取其平均值 清孔后,孔底沉淀厚度不得超过设计规定。设计未规定时,对桩径小于或等于1.5m的摩 擦桩宜不大于200mm;对桩径大于1.5m,或桩长大于40m以及土质较差的摩擦桩宜不大于 300mm;对于支承桩宜不大于50mm。

(3)在吊入钢筋骨架后,灌注水下混凝土之前,应再次检查孔内泥浆的性能指标和孔底沉 淀厚度,如超过上述规定,应进行第二次清孔,符合要求后方可灌注水下混凝土

(4)不得采用加深钻孔深度的方式代替清孔。

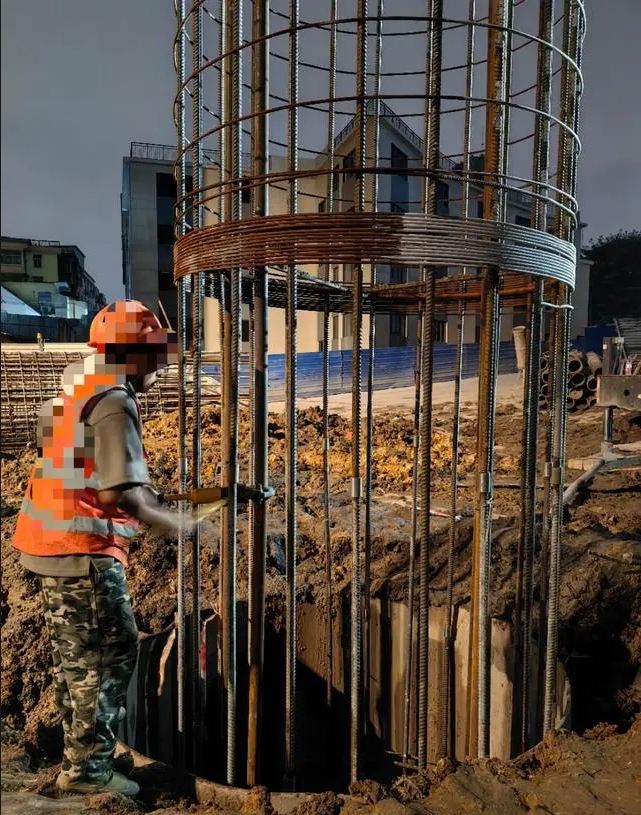

8.钢筋笼的制作、安放

钢筋笼的加工宜集中进行,采用数值化控制工艺。钢筋笼的运输要保证不得损坏钢筋骨架,吊装布置要合理,确保运输、吊装不变形。安装钢筋骨架,应将其吊挂在孔口的钢护筒上, 或在孔口地面上设置扩大受力面积的装置进行吊挂,不得直接将钢筋骨架支承在孔底。安装 时应采取有效的定位、固定措施,减少钢筋骨架中心与桩中心的偏位,保证混凝土浇筑时不得上浮和偏移。

扫一扫立即联系我们

扫一扫立即联系我们